Автоклав для второй очереди АГМК завершил путь на комбинат

О значимости проекта и уникальности процесса транспортировки представители компании «Полиметалл» и генерального подрядчика по доставке оборудования рассказали на встрече с региональными и местными СМИ.

Основное оборудование второй автоклавной линии Амурского гидрометаллургического комбината «Полиметалла» изготовлено бельгийской компанией «CoekEngineering». Весь комплекс работ по доставке автоклава в Амурск и далее до площадки комбината осуществляла логистическая компания «Кей Поинт Лоджистикс».

«Автоклав путешествовал больше, чем мы», — шутят амурчане в социальных сетях. И действительно, прежде чем «высадиться» в Амурске, оборудование преодолело большой путь. Всего за 48 дней он пересек три океана и восемь морей, прошел по Амуру и достиг Амурска.

Автоклав начал свой путь из города Гел, откуда его перевезли в Антверпен. Там его перегрузили с баржи на морское судно, которое отправилось в российский порт Де-Кастри. Далее путешествие оборудования продолжилось на речной барже МГ-101, доставившей автоклав в Амурск.

— Процесс перегрузки в Де-Кастри стал одной из наиболее сложных операций, которую пришлось выполнять на воде в удалении от берега с помощью судовых кранов, — прокомментировал руководитель департамента реализации проектов «Кей Поинт Лоджистикс» Валерий Смолянинов. — Процесс транспортировки оборудования из Бельгии до Де -Кастри занял рекордные 30 дней».

Автоклав вдохновляет

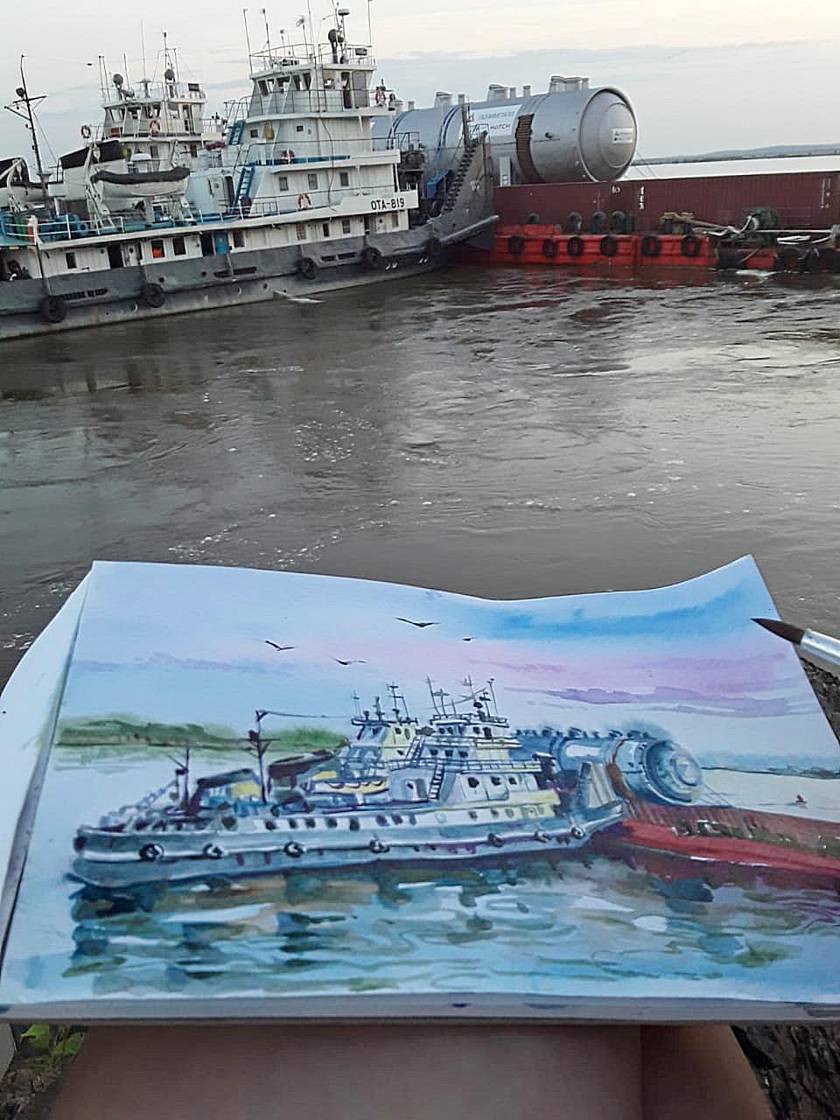

Новость о том, что в Амурск приплыл самый большой в мировой золотодобыче автоклав (его длина 50 метров, внутренний диаметр около 6 метров, вес — порядка 1100 тонн), моментально разлетелась среди горожан. В тот же день жители устремились на пирс, чтобы запечатлеть это событие на фото или видео. А некоторые даже вдохновились на творчество. Так, для амурчанки Натальи Колесниковой прибытие автоклава стало темой для новых рисунков.

— Я часто прихожу рисовать на утес в районе стадиона «Юность», — рассказала художница. — Мне нравится изображать интересные конструктивные элементы на фоне неба, воды и природы. Когда впервые увидела автоклав, очень впечатлили его масштабы. Все фотографируют, а мне захотелось запечатлеть это уникальное и значимое для города событие в таком формате. Рисовала с натуры, когда автоклав был еще на барже. Так получились два рисунка с разных ракурсов, один выполнен карандашом, другой акварелью. Их я подарила сотрудникам компании «Полиметалл».

С причала — на автопоезд

Выгрузка уникального оборудования осуществлялась на специально возведенном причале возле стадиона «Юность». По словам Валерия Смолянинова, причал был сконструирован таким образом, чтобы иметь возможность принять груз при разном уровне воды в Амуре. Также была построена подъездная дорога, основой которой стали сверхпрочные аэродромные плиты.

— Серьезная проблема, с которой мы столкнулись при выгрузке — крайне высокий подъем уровня воды, который сопровождался усилением течения в протоке, — отмечает Валерий Смолянинов. — Пришлось ставить дополнительные швартовы, буксиры, еще один якорь. До последнего надеялись, что вода спадет, но этого не произошло, поэтому было принято решение выполнять операцию в сложных погодных условиях. Благодаря использованию двух рядов аппарелей и возможностям баржи смогли маневрировать и работать в большом диапазоне. Выгрузку делали медленно и аккуратно, темп автопоезда с автоклавом составил порядка 10 метров в час. Постоянно проверяли, чтобы не было никаких сдвигов и отклонений.

Стелу не затронули

Движение автоклава по городу осуществлялось ночью с 20 на 21 июля. Оснащенность автопоезда — 28 осей по 16 колес — позволила равномерно распределить нагрузку на все 448 колес и обеспечить стандартную нагрузку на дорожное полотно. Маршрут проходил через улицы Амурская, Пионерская, проспект Мира, огибая кольцо, и далее по Западному шоссе и шоссе Машиностроителей до территории АГМК.

— Одна из важнейших задач, которая перед нами стояла — это минимальное воздействие на городскую инфраструктуру и на ритм жизни амурчан, — подчеркивает Валерий Смолянинов. — Большое внимание этому вопросу уделили еще на стадии проектирования перевозки. Совместно со всеми заинтересованными сторонами, в том числе администрацией района и города, удалось разработать оптимальный и безопасный маршрут движения автоклава. Что касается кольца, то как мы говорили ранее и подтвердили на практике — ни стела, ни бордюрный камень вокруг нее затронуты не были, сделали только расширение по обочинам.

В ближайшее время участки дорог, измененные для процесса транспортировки, будут максимально восстановлены и благоустроены.

Уникальное производство

Вторая очередь позволит АГМК стать первым комбинатом в России, который сможет перерабатывать флотоконцентраты из дважды упорных руд. На изготовление автоклава потребовалось более двух лет. Уникальному оборудованию присвоено имя Николая Воробьева-Десятовского — доктора химических наук и профессора с мировым именем в области гидрометаллургии золота, который работал в «Полиметалле» со дня основания и внес огромный вклад в развитие компании, в том числе в освоение автоклавной технологии.

— На новой линии, как и на действующем производстве, будет применена технология автоклавного окисления — самая экологически безопасная технология извлечения золота из упорного сырья в мире, — рассказывает управляющий директор Амурского ГМК Вадим Кипоть. — Как и на действующем производстве, на второй очереди будет применяться полусухое складирование хвостов и замкнутый водооборот. Это позволит максимально снизить влияние на окружающую среду и минимизировать использование воды из природных источников.

Новые рабочие места

Ввод второй линии в эксплуатацию запланирован в 2023 году. Для обслуживания уникального оборудования будет создано около 400 новых рабочих мест. Сейчас на АГМК работают 500 сотрудников, и это преимущественно амурчане. Поэтапный набор персонала начнется уже со следующего года.

— Мы намерены максимально привлечь на работу жителей Амурска и Хабаровского края. Есть вакансии, на которые имеет смысл подавать резюме уже в следующем году. Все анкеты, отправленные на комбинат, формируют кадровый потенциал. Также мы активно привлекаем местные и краевые подрядные организации, куда также могут трудоустроиться местные жители, — комментирует Вадим Кипоть. — Кроме того, Амурский ГМК уже несколько лет реализует программу по целевому обучению выпускников 11 классов в Комсомольском-на-Амуре государственном университете, после которого они могут прийти на работу на предприятие.

Учиться и работать в Амурске

— Компания «Полиметалл» уделяет действительно большое внимание профориентационной работе, — отмечает глава Амурска Кристина Черницына. — Реализован проект химической лаборатории в «Натуралисте», еще одна откроется на базе школы № 3. Сотрудники комбината проводят со школьниками различные олимпиады, встречи и экскурсии. В Амурском политехническом техникуме второй год подряд открыт набор на специальность «технология аналитического контроля химических соединений». Поступившие на эту специальность получат в качестве дополнительной профессию аппаратчика-гидрометаллурга. У студентов есть отличная возможность пройти производственную практику на предприятии и зарекомендовать себя в качестве потенциальных сотрудников комбината. Мы надеемся, что все это позволит снизить отток молодежи из Амурска, и ребята будут стремиться остаться жить и работать в родном городе.